“一生もの”を届けたい。メイドインジャパンの誇りが息づく「Act2」の製造現場

公開日:2025.12.05 更新日:2025.12.05

座り心地と品質にこだわったイトーキのタスクチェア「Act2」。その一脚が生まれる背景には、滋賀県・関西工場で働く人たちの、ものづくりに懸ける強い思いがあります。「どうすれば、長く快適に使ってもらえるか」。その問いに真摯に向き合いながら、企画・開発・製造の各部門が一つになり、試作と検証を何度も重ねてきました。本記事では、そんな“妥協なきものづくり”の現場を紹介します。

品質とスピードを両立する、イトーキ滋賀工場

Act2が製造されている滋賀工場は、イトーキの生産拠点の中でどのような役割を担っているのでしょうか?

樋口:滋賀工場(滋賀県近江八幡市)は、チェアやキャビネットなどのオフィス家具を手がける生産拠点です。敷地内にはアッセンブル工場やロジスティクスセンターも併設し、製造から出荷までを一貫して行うことができます。

チェア工場の最大の強みは“レスポンスの良さ”です。毎年のように新製品を立ち上げ、変化するトレンドやお客様の要望に素早く対応してきました。これを実現できているのは、敷地内に設計・開発、品質保証、技術、製造など6つの部門が揃っているから。部門間の距離が近く、チームワークを発揮してスピーディに動けるんです。

富山:豊富な製品の立ち上げ経験を活かし、企画段階から製造側の意見を積極的に取り入れている点も特徴です。これにより、後工程を意識した設計が可能となり、組み立てやすく品質の安定した製品を量産することができます。

国内での生産にこだわり続ける理由を教えてください。

樋口:理由は大きく二つあります。ひとつは“品質への信頼”です。イトーキは販売から製造までを自社で一貫しており、自分たちの手で作った製品を自信を持ってお届けできる。このメイド・イン・ジャパンの品質が、私たちの誇りです。

もう一つはスピードです。Act2は本体色、背面・座面の生地、オプションパーツなど非常にバリエーションが多い製品です。このように多様な仕様に短納期で対応するには、国内で完結する体制が欠かせません。品質とスピードの両面でお客様の期待に応えられるのは、国内生産ならではの強みです。

「Act2」の革新性や品質を支える、ものづくりの現場

Act2の開発・製造はどのようにして進められたのでしょうか?

富山:私たち開発部門は工場併設のオフィスで働いているため、試作段階から製造現場と密に意見交換しながら進められました。「どうすれば組みやすくなるか」「作業時間を短縮するには」など、量産を想定した検証も細かく実施。発売後も品質・コスト・納期のバランスを最適化するため、現場との調整を重ねています。

樋口:製造現場には“次の工程はお客様”という言葉があり、部門間連携の重要性が根付いています。各工程が責任を持って良品を次に渡す。それがお客様の満足につながるという意識があるからこそ、開発との連携もスムーズにできています。

清松:お二人の言う通り、連携が肝でした。チェアが完成するまで“試作→評価→修正”というラリーを何度も繰り返します。Act2では、数えきれないほど密に連携しましたよね(笑)。開発にいながら製造のプロの意見を直接聞ける環境だからこそ、自慢のAct2が完成したと自負しています。

新開発の座面「Respitech®(レスピテック)」の製造において、工夫した点や苦労した点を教えてください。

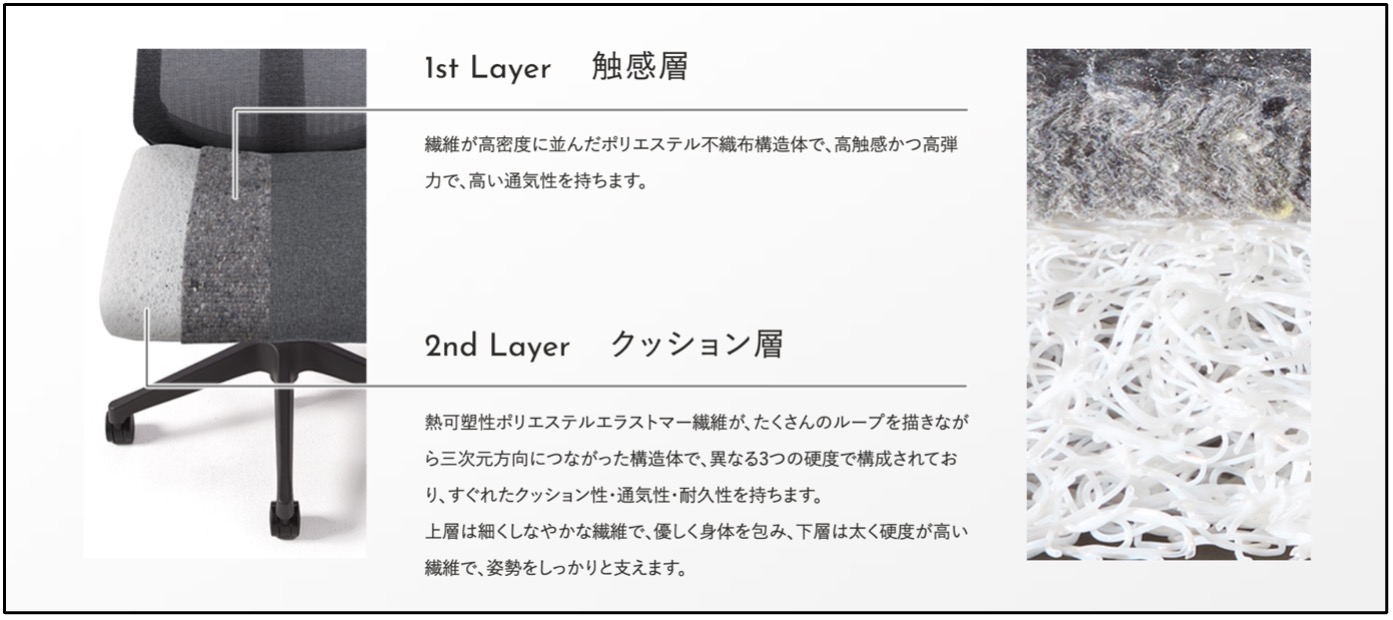

清松:「レスピテック®」は、Respiration(呼吸)とTechnology(技術)を組み合わせた造語です。その名の通り、呼吸するような通気性と座り心地を追求し、特性の異なる2種類の素材を組み合わせた構造を採用しています。

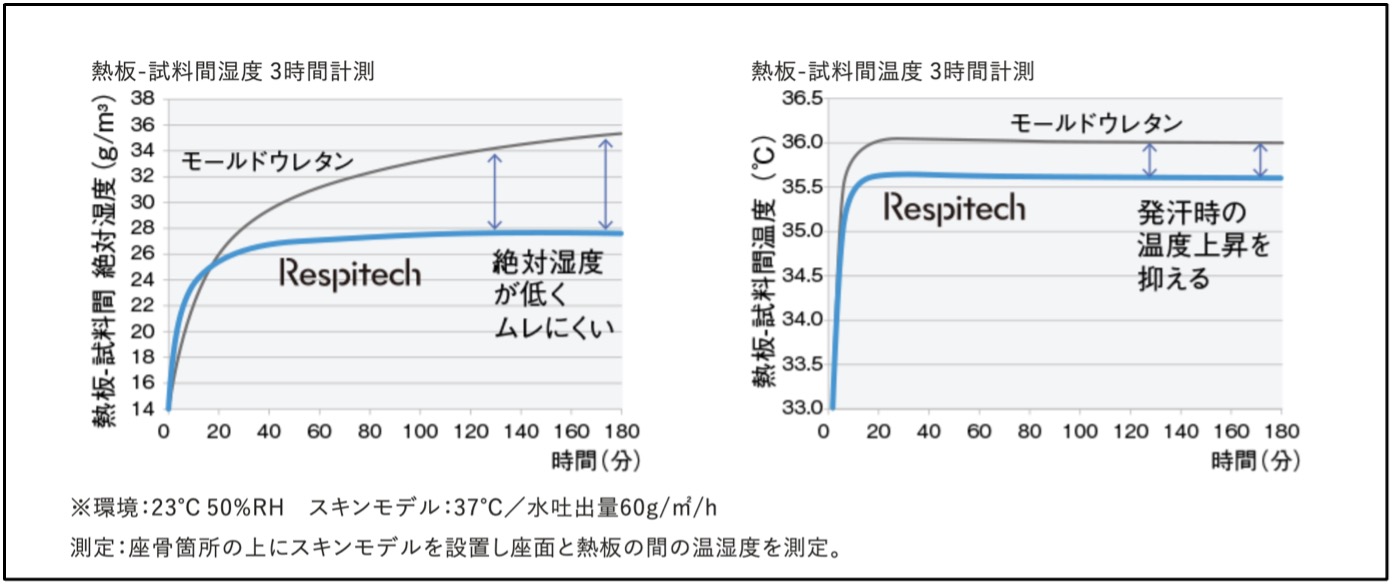

上層は、高触感・高弾力でムレにくいポリエステル不織布構造体。下層は優れたクッション性・通気性・耐久性を発揮する熱可塑性ポリエステルエラストマー繊維。この2層構造により、一般的なウレタン座面より格段にムレにくく、快適な座り心地を実現しています。

ただ、2層構造は張り地がズレやすく、製造には高い精度が求められました。そこで、位置を固定する治具(じぐ)と、ボタン一つで正確に縫製できる自動ミシンを導入。製造ラインの設備をアップデートすることで、品質の均一化と見た目の美しさを両立させました。

富山:レスピテック®は、今後のイトーキのチェア作りを支える新しいスタンダードになると考えています。今回の製造ラインのアップデートは、その未来に向けた重要な一歩でした。

樋口:もちろん、すべてを機械任せにはしません。自動ミシンや治具は、毎日同じ品質で安定生産するために不可欠です。一方、張り地のシワやたるみを整える最終工程は、人の手でしかできません。機械と人の強みを活かし、高い生産性と精度を実現しています。

Act2の品質を担保するために、どのような品質基準や検査項目を設けていますか?

樋口:工場での品質管理は、大きく2段階に分かれています。まず、溶接・塗装・組み立ての各工程で「工程内検査」を行います。例えば塗装では塗膜の厚みを、組み立てでは寸法を抜き取りで確認するなど、工程ごとに品質を担保し、次の工程へ送ります。

その後、完成した段階で専任の検査員が最終チェックをします。外観の傷や汚れ、本体色や張地、オプションなどの仕様が指示書通りか一点ずつ確認。実際に座り、可動部が正常に動くか、座面や背もたれの反力が基準を満たしているか、などについても検査しています。

作り手が語る、「Act2」に込めた想い

皆さんが感じる、Act2のいちばんの魅力を教えてください

清松:たくさんのこだわりが詰まっているので一つに絞るのは難しいのですが、私が担当した座面「レスピテック®」には特に思い入れがあります。二層構造の新素材により、従来品に比べて蒸れ感が軽減され、長時間座っていても快適に過ごせる座面が実現しました。

また、環境にも配慮し、上層には約60%が再生素材の不織布を、下層にはポリエステルエラストマーを採用し、上層・下層ともにリサイクルが可能です。人にも地球にもやさしい、そんなところもAct2の魅力です。

富山:レスピテック®の開発では、理想の座り心地を実現するため、硬さや反発力が異なる144パターンの素材の組み合わせを物理的・心理的の両面から定量的に評価しました。感覚だけに頼らず、人間工学に基づいた研究開発から生まれた座り心地こそが、Act2の魅力です。

樋口:Act2は、高評価だった従来の「Actチェア」をベースに、ユーザーや営業現場の声を受けて進化させたモデルです。快適性や機能性をさらに追求し、座面・ランバーサポート・ヘッドサポートを一新しました。部品数は150点以上に増え構造も複雑になりましたが、その分、細部までこだわり抜いた製品です。製造部門として自信を持ってお届けできる一脚だと感じています。

最後に、Act2を検討されている方へメッセージをお願いします。

清松:座り心地はもちろん、デザインにも注目していただきたいです。ヘッドレストやランバーサポートの形状など、細部まで美しく仕上げられており、私はひと目見て「かっこいい」と興奮しました(笑)。他の椅子にはないシャープなラインや美しい曲線に、きっと驚かれるはずです。見た目を裏切らない快適な座り心地を、ぜひ体感してください。

富山:レスピテック®は耐久試験で“へたり率0%”という結果が出ており、新品の座り心地が長く続くことが実証されています。5年後、10年後を見据えた働き方を意識する方には、ぜひこの座面を体感していただきたいです。新品さながらの心地よさを維持しながら長く使える座面は、ほかにはない特別な存在だと感じています。

樋口:私たち生産部門は、品質管理を徹底し、高品質な製品を安定的にお届けする役割を担っています。お客様と直接お話しする機会は多くありませんが、納品後の写真や声に触れるたび、“椅子を作る”だけではなく“快適な空間を提供している”という実感を得ています。お客様に安心して長くお使いいただけるよう、これからもものづくりの精度を高め続けていきます。